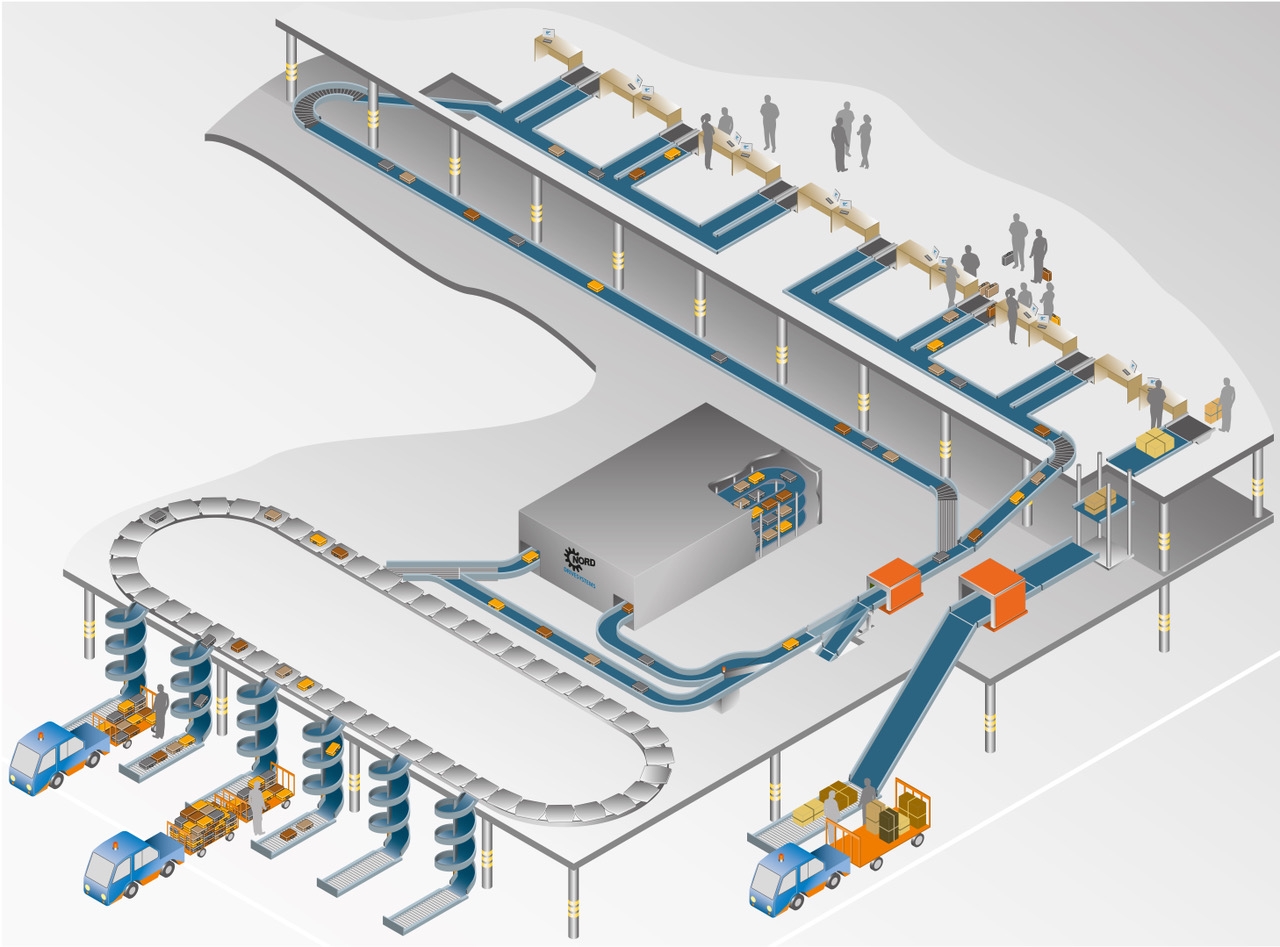

La fiabilité et l’efficience sont essentielles à un entraînement optimal en logistique.

La logistique réclame de la vitesse. Pour les entreprises, les entraînements des convoyeurs à bande doivent répondre à une seule chose : la fiabilité d’exploitation. Le convoyeur doit avancer !

Garantir la disponibilité de l’entraînement est un maillon important de la chaîne d’exploitation et a une influence directe sur la livraison du client. Comment réaliser cela quand il y a des dizaines d’entraînements répartis sur un convoyeur long de plusieurs centaines de mètres ?

Surveillance à distance

Le temps où les techniciens de maintenance étaient présents en permanence dans l’atelier pour tenir à jour les informations des machines et réaliser des mesures régulières de leurs conditions, est révolu. Les possibilités de surveiller les installations à distance ont, heureusement, énormément augmenté ces dernières années.

Capteurs de vibrations, capteurs de température, mesures d’énergie, régulateurs de régimes, analyses de la qualité de l’huile : la liste est longue et tout peut parfaitement se faire via les connexions E/S au plc, avec une communication au système supérieur et une surveillance via des paramètres d’alarmes. Si cet investissement s’avère correct et justifié pour les entraînements de grandes puissances, on peut se demander si c’est aussi utile dans les applications logistiques. Bien souvent, il s’agit d’appareils relativement plus petits et donc meilleur marché, où les coûts des capteurs supplémentaires et leur câblage peuvent rapidement dépasser les avantages d’un suivi rapproché.

Tout cela n’empêche pas les fabricants d’entraînements de prévoir des solutions de surveillance alternatives. Il peut s’agir de collecter les données déjà présentes dans le variateur de fréquence, comme les régimes et la puissance fournie. Les données sont introduites alors dans un logarithme, avec d’autres facteurs annexes (les conditions d’ambiance, par exemple), ce qui permet à l’utilisateur d’obtenir une indication lorsqu’un moment critique est atteint. Ceux qui ne se satisfont pas de cette solution peuvent toujours effectuer une surveillance à distance des paramètres connectés aux E/S via le système de bus. La majorité des fabricants d’entraînements proposent des raccordements pour les systèmes de bus les plus courants.

Foto: Les entraînements décentralisés réduisent considérablement le besoin en câblage.

Optimalisation de la gestion des stocks

De telles initiatives, simples, permettent de planifier le remplacement d’appareils, alors que jadis on attendait que l’entrainement rende son dernier souffle. Ce qui créait une certaine panique puisque l’arrêt non planifié tombait toujours au mauvais moment. Outre la surveillance, d’autres actions peuvent rendre les processus logistiques plus efficients. La gestion des stocks en est un exemple. Dans de nombreux cas, il peut être plus intéressant d’utiliser un type limité de pièces, ce qui optimalise la gestion du stock du fait qu’il y a bien moins de pièces de rechange. Par ailleurs, garder au moins 1 entraînement de chaque type reste gérable, et les temps d’arrêt peuvent être limités à un minimum. Le montage, la maintenance et la formation sont également réduits quand on travaille avec moins de variantes.

Impact sur l’efficience?

Le lecteur averti soulignera sans doute que la limitation du nombre de types conduit indéniablement à un nombre d’entraînements moins bien dimensionnés à une tâche spécifique. C’est vrai, mais d’un autre côté, les moteurs sont de plus en plus efficients. L’utilisateur qui utilise par exemple les moteurs IE4 ressentira moins fortement l’effet négatif du surdimensionnement. Et lors de faibles charges fréquentes, le moteur IE4 s’avère être bien plus performant qu’un moteur IE3. (illus. x) Un moteur IE4 est peut-être plus cher à l’achat mais ce surcoût est rapidement amorti à long terme.

Important: la continuité à long terme

Ce que l’on oublie souvent, c’est la continuité à long terme. Sous la pression des prix, on opte pour un fournisseur meilleur marché, mais après une certaine période, celui-ci décide soudainement de ne plus fabriquer un modèle. Choisissez donc un fournisseur qui peut garantir cette continuité, ou du moins proposer une alternative qui remplacera valablement la version supprimée.

Toujours plus de modularité

Les processus logistiques font eux aussi souvent l’objet de transformations rapides. Non seulement les dimensions et les poids des cartons changent sans cesse mais les installations sont aussi étendues ou adaptées en permanence. Les entrainements plug-and-play faciles à monter ne sont donc pas un luxe superflu. Voilà pourquoi on opte de plus en plus pour des entraînements décentralisés avec un propre variateur de fréquence, au lieu d’un entraînement central. Le surcoût des variateurs de fréquence séparés doit être comparé au câblage particulièrement long, typique des entraînements centraux. Si les moteurs sont éloignés les uns des autres, la diminution de câbles de signaux et blindés peut avoir un impact considérable sur le prix global. L’armoire de distribution représente aussi un obstacle supplémentaire, alors qu’elle est superflue dans le cas d’un entraînement décentralisé ou peut être plus compacte. Actuellement, il existe des entraînements décentralisés avec un plc intégré, ce qui permet de piloter les entraînements séparément ou en groupes limités.

Il est aussi possible de monter le variateur de fréquence séparément du moteur, ce qui permet un montage flexible des deux appareils, tandis que les principales fonctions sont présentes sur le moteur.

Foto: Des variateurs de fréquence distincts permettent une conception flexible de l’installation.

Sécurité à distance

Qu’en est-il de la sécurité dans un entrepôt où les entraînements sont éloignés les uns des autres ? Les grandes questions que l’on se pose sont : ‘Comment détecter rapidement un entraînement bloqué ?’ et ‘Comment les arrêts critiques sont-ils communiqués et résolus ?’

Dans le cas d’entraînements de qualité, des routines de sécurité sont prévues. La charge est mesurée en permanence, et si elle devient trop importante suite à un blocage, une procédure établie au préalable est alors enclenchée. Cette procédure peut notamment consister à ‘réinitialiser cinq fois puis à relancer l’installation’.

Si le problème est solutionné lors d’une tentative, l’installation peut alors continuer à fonctionner. Si le problème n’est toujours pas résolu après les cinq essais, un signal d’alarme est envoyé à l’opérateur. Comme le blocage est immédiatement détecté par le plc, l’entraînement est automatiquement placé en position de sécurité. Les techniciens sont ainsi assurés, une fois le blocage résolu, que l’entraînement ne sera relancé qu’après une réinitialisation.

Le paramétrage d’arrêts d’urgence peut aussi être organisé de manière appropriée. Dans certains cas, il n’est pas souhaitable de couper immédiatement la tension lors d’un arrêt d’urgence, car l’entraînement doit d’abord être arrêté de manière contrôlée. Ces possibilités peuvent aussi être définies à l’avance

Image: La détection de blocages combinée à des séquences de contrôle préprogrammées permet de solutionner automatiquement les problèmes.