Le groupe Minerva créé en 1996 conçoit et produit des solutions complexes pour les industries de l’Energie, du Transport et de la Défense.

Le groupe a développé des compétences autours de trois branches d’activité, dont la société Issartel spécialisée dans la production de systèmes mécaniques. La PME dispose de trois sites : Roche La Molière (direction et usine principale), Cherbourg (direction commerciale et bureau d’étude) et São José dos Campos où se trouve l’usine Issartel Do Brasil (filiale créée en 2012 pour accompagner NAVALGROUP dans sa démarche de transfert technologique pour la fourniture de sous-marins au Brésil). Elle comptabilise aujourd’hui plus de 65 personnes, et possède une parfaite maîtrise dans la réalisation de pièces mécaniques à forte valeur ajoutée. Issartel occupe une place de leader en travaillant étroitement avec des grands comptes tels que NAVALGROUP, ORANO, EDF, la CNIM, CEA…

Les domaines de la défense et du nucléaire demandent à la société Issartel de détenir une expertise technique et industrielle irréprochable basée sur la maîtrise des process métiers comme la gestion de projet, l’usinage et le soudage spécifique de matériaux nobles, le montage et l’assemblage de systèmes mécaniques de qualité, les contrôles et tests et la conformité associée.

Aujourd’hui l’équipe se consacre essentiellement à deux marchés principaux qui sont la réalisation de pièces de sous-marin (notamment pour le programme Barracuda) « Pas un sous-marin français ne se fabrique sans un matériel Issartel », précise M. Saby, le directeur technique ; et également un développement très important pour ORANO sur la fourniture de paniers de stockage pour combustibles usagés. Pour assumer la production de ces pièces de grande dimension, la société a investi dans un nouveau bâtiment de plus de 600m2.

L’intégration de la FAO (Fabrication Assistée par Ordinateur)

Issartel a été l’un des premiers utilisateurs en France à travailler avec le logiciel ESPRIT. A l’époque le recours à la FAO s’est fait ressentir pour la gestion et la programmation de leur première machine à découpe fil – ESPRIT s’est avéré être l’une des seules solutions à pouvoir programmer ce type de machines.

Aujourd’hui, la société dispose de quatre postes de programmation équipés d’ESPRIT pour piloter leur parc machines composé aussi bien de machines à fil, de tours à commande numérique et de centres d’usinage (Mazak, Kitamura, Huron…). La souplesse du logiciel ESPRIT permet à Issartel de répondre à 100% à la demande de leurs clients pour la fabrication de pièces mécaniques de haute technicité.

Autre point fort, les post-processeurs sont testés et certifiés par les constructeurs de machines-outils, et ont l’avantage d’être ouverts et donc adaptables. Le distributeur ESPRIT, Mhac Technologies, a toujours accompagné son client dans l’optimisation de ses machines CN et plus précisément dans le développement des post-processeurs afin de générer des codes ISO parfaits et des programmes sécurisés. M. Saby, Directeur technique souligne l’importance d’un support technique, il précise que c’est pour eux un point fort ; « on parle du logiciel, c’est une chose mais il y a aussi tout le suivi et l’assistance technique ; les programmeurs sont satisfaits du logiciel et apprécient spécialement le support technique. »

Des développements spécifiques

Issartel met en avant un développement spécifique effectué suite à une demande de la CNIM (Chantier Naval et Industriel de la Méditerranée). Il s’agit de la réalisation d’une pièce assez complexe par sa toile en aluminium et qui demande de respecter des conditions particulières.

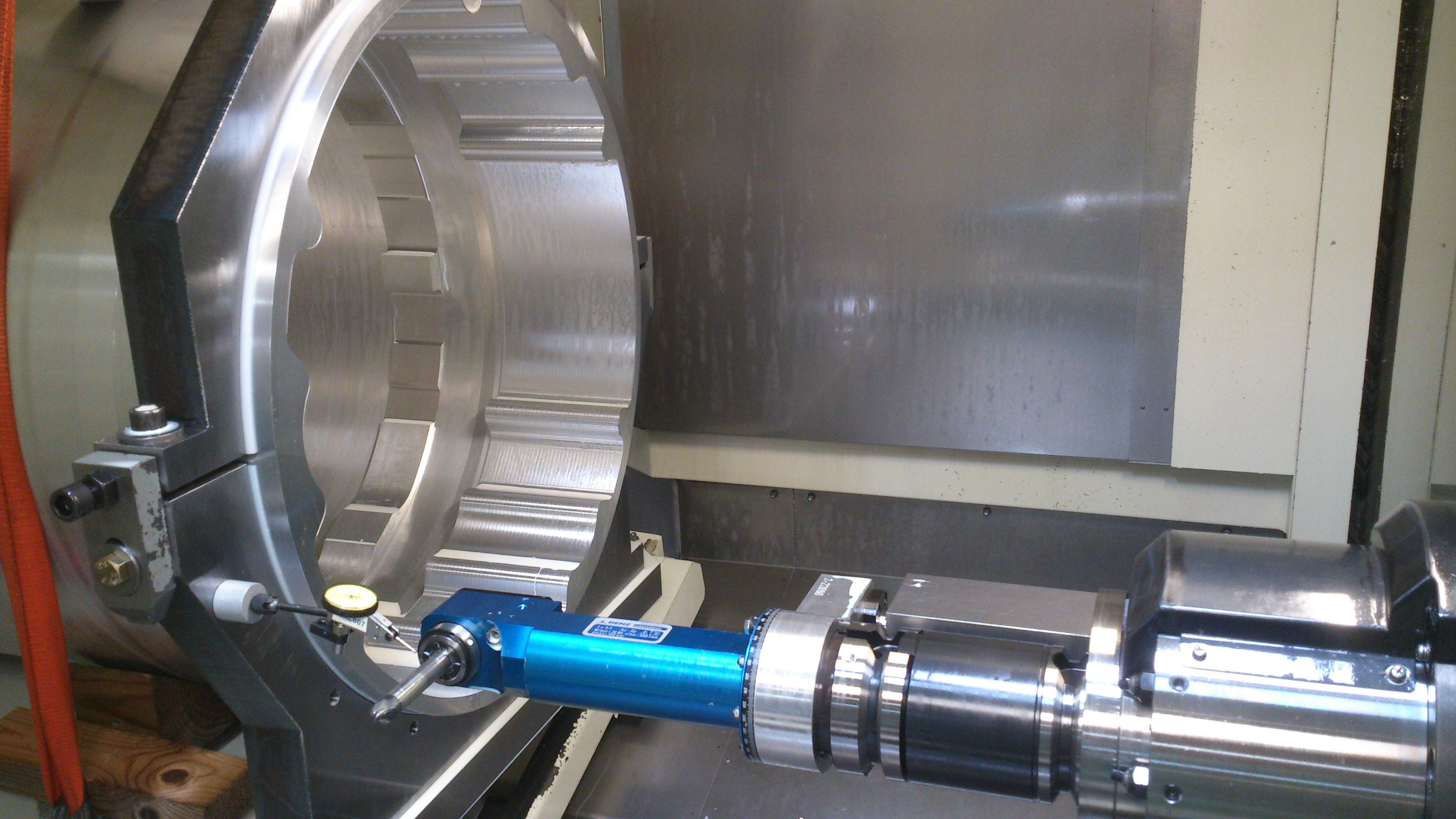

Aurélien Puppo, Technicien Méthodes nous explique que le plus compliqué à faire sur cette pièce était de réaliser les formes d’emboitement complexes à l’intérieur et à l’arrière du solide qui étaient inatteignables en tournage. Pour ce faire ils ont choisi d’utiliser le fraisage avec une tête à renvoi d’angle, un axe supplémentaire qui permet d’avoir une fraise déportée afin d’effectuer un balayage correct. La programmation de cet outil a été assez complexe à accomplir mais réalisable grâce à ESPRIT. Le programmeur souligne également que grâce à la simulation d’ESPRIT on peut observer les risques de collision et l’entrée de l’outil et faire des ajustements si nécessaire. On visualise à l’écran ce que seront réellement le passage et les mouvements de l’outil dans la machine pendant l’usinage.

« Grâce à la flexibilité du logiciel, j’ai pu jouer sur la longueur de sortie de la tête. C’est assez compliqué et risqué comme programmation car l’opérateur n’a aucun moyen d’ajuster son outil ; en fonction de l’orientation de la pièce, il y a un correcteur qui est appliqué dans la fraise. Aujourd’hui il est clair que sans ESPRIT, nous n’aurions pas pu réaliser cette pièce. » - précise Aurélien Puppo, Technicien Méthodes et Programmeur.

Après toutes ces années d’utilisation, M. Saby connait bien ESPRIT et témoigne de la facilité d’utilisation du logiciel et de son adaptabilité à toutes les situations. A court terme, l’objectif pour Issartel est d’acquérir de nouvelles machines 5 axes continus DMG MORI et d’envisager à plus long terme de s’internationaliser jusqu’en Australie.

Écrit par Emilie Dubreuil, DP Technology

Photo : Issartel programme cette tête à renvoi d’angle grâce à la flexibilité du logiciel ESPRIT