Une solution IA inspecte automatiquement des pièces à la vitesse de la production.

Deltaray rassemble la technologie des rayons X et la technologie 3D dans une nouvelle machine. Le spécialiste Averna s’est chargé de l’automatisation.

CEO Dirk Hamelinck: « Nous pouvons à juste titre qualifier notre technologie de révolutionnaire. En théorie, nous pouvons inspecter tous les matériaux mais nous nous focalisons sur deux marchés : les composants critiques dans le secteur automobile et les produits pour l’industrie pharmaceutique. Dans le secteur automobile, nous répondons au ‘zero defect manufacturing’ car les actions de rappel sont à éviter à tout prix. De telles actions nécessitent un investissement considérable en temps et en effectif pour atteindre l’objectif dans la pratique. Deux approches sont actuellement possibles pour éviter les rappels : soit augmenter le nombre d’échantillons, soit prévoir une inspection humaine complète. Deux méthodes qui n’offrent hélas pas de solution durable. »

« Le secteur pharmaceutique ne dispose pas non plus d’une technologie permettant de réaliser des inspections rapides et efficaces. Il y a certes la technologie CT (computerized tomography) mais elle fonctionne sur base d’un nombre élevé d’images. Ces images sont utilisées pour reconstruire la pièce, après quoi un contrôle des défauts et anomalies a lieu. La vitesse de traitement n’est hélas pas optimale parce que les images doivent à chaque fois être traitées, ce qui exige une puissance de calcul énorme. Par ailleurs, les pièces deviennent plus complexes alors que les opportunités d’inspection n’évoluent pas. A cela, il faut ajouter que la technique CT a été initialement développée pour les applications d’imagerie médicale et non pour un usage industriel. Une intégration dans une ligne de production peut donc poser problème. Notre nouveau développement n’a pas ces deux inconvénients car le système peut être intégré sans problème et en temps réel dans une ligne de production. »

Combiner la 3D et les rayons X

Walter Nackaerts, business director chez Deltaray: « Notre technologie de mesure combine la technologie 3D aux rayons X pour générer une image 3D détaillée, tant de l’intérieur que de l’extérieur de la pièce. Elle fonctionne différemment de la technologie CT parce que la quantité d’images est moins importante. Grâce à l’apprentissage du système par l’intelligence artificielle, le traitement est jusqu’à 100 fois plus rapide. »

Comme base de comparaison, nous partons d’un fichier CAO du client. Dans une première étape, l’intelligence artificielle inhérente définit l’angle de balayage idéal pour constater correctement les défauts éventuels. Ensuite, nous prenons un certain nombre d’images pour réaliser l’analyse effective. Actuellement, nous pouvons extraire des erreurs que le fabricant connaît déjà mais dans l’avenir, le système pourra détecter des nouvelles anomalies de manière autonome. C’est comme cela que nous évoluons vers une véritable fabrication sans défaut. »

Automatisation

Développer une nouvelle technologie de mesure est une chose, l’intégrer dans un concept fonctionnel et la commercialiser en est une autre, toute aussi importante. Deltaray s’est donc associé à Averna, une entreprise qui possède une grande expertise dans ce type de projets. Kurt Hensen, directeur d’Averna, nous en dit plus sur la structure de la machine: « L’intégration de la technologie dans un réglage de machine ne posait aucun problème. Nous avons juste demandé à Deltaray de nous fournir les facteurs et les exigences spécifiques : les vitesses souhaitées, les mouvements, les positionnements, les degrés de liberté, etc. Notre tâche est de neutraliser les éventuels obstacles et de créer un concept fonctionnel. »

« Les pièces sont introduites de diverses manières dans la machine: via un convoyeur à bande, manuellement, à l’aide d’un robot, … Les porte-produits sont ensuite serrés correctement et pneumatiquement. C’est important pour obtenir une image de qualité. Le positionnement a lieu via des chariots linéaires et des moteurs, tandis qu’un manipulateur vérifie les interactions complexes entres les actionneurs pneumatiques et les moteurs qui dirigent le mouvement. La machine fonctionne selon les principes du ‘batch size one’: peu importe le produit avancé, l’intelligence du système veille à ce que la machine se réinitialise automatiquement, sans perdre de temps. L’opérateur peut surveiller les principaux éléments en permanence et les adapter si nécessaire. Le système est ouvert, il est donc compatible avec les systèmes de gestion de production supérieurs. Tout ceci permet une intégration aisée dans une ligne de production. »

Composants spécifiques

Comme le système est aussi destiné aux pièces médicales, il fallait considérer plusieurs points spécifiques. Kurt Hensen: « Les matériaux, les plaques de recouvrement, les guides, les composants de montage et autres sont sélectionnés en fonction de l’application. La nettoyabilité est souvent une exigence récurrente des clients. Nous devons donc toujours vérifier si nos fournisseurs peuvent livrer des matériaux qui répondent aux spécifications souhaitées et s’ils sont revêtus des coatings adaptés. Nous avons entretemps acquis une grande expérience, même dans l’industrie pharmaceutique. Nous avons réalisé des machines pour notamment le traitement et le tri d’aiguilles, des bouchons de fermeture et autres. Nous sommes donc bien au courant des exigences actuelles du secteur. »

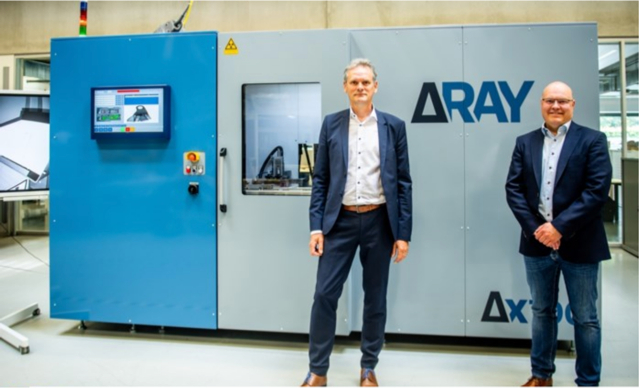

Image: Dirk Hamelinck de Deltaray et Kurt Hensen d’Averna avec le prototype de la machine.