La recette de Yamaha pour faire mieux que les autres.

Les entreprises qui fabriquent, stockent et expédient des produits recherchent des moyens d'accroître leur productivité en augmentant leur production, sans pour autant faire de compromis sur la qualité.

Telle est la clé pour offrir le meilleur rapport qualité-prix et le délai de livraison le plus court afin de satisfaire au maximum les clients tout en conservant un avantage sur la concurrence.

L'automatisation, une vraie opportunité

L'adoption de nouvelles technologies pour automatiser les processus d'assemblage et de manutention augmente la production et la qualité tout en contribuant à réduire les coûts. Les premières entreprises à prendre cette voie laisseront rapidement les autres sur la touche.

L'introduction de robots dans les activités industrielles peut faire partie de la solution. Les chiffres exacts dépendent de chaque application, mais on estime que l’intégration d'un robot pour effectuer un seul processus clé au sein d'une ligne de production peut augmenter la production de 40 %. C'est très simple : les robots améliorent sensiblement la vitesse, la précision, la fiabilité et la répétabilité. Ils diminuent également l'encombrement au sol dédié à un processus donné, pour une meilleure utilisation de l'espace au sein de l'usine.

Enfin, les modèles actuels sont plus abordables que jamais. Ils sont rapides, compacts et peuvent compléter les outils d'automatisation traditionnels ou les hommes pour réaliser certains processus. Ils sont donc aussi faciles à déployer qu'à utiliser. Mais que peuvent-ils réellement faire ? Quels sont les processus à robotiser en premier ? Comment réagencer l'usine pour leur faire une place ? Comment faire évoluer les installations ?

La taille des robots actuels leur permet de manipuler des objets de quelques grammes jusqu’à plusieurs kilos. Parmi les plus courants, les robots SCARA, cartésiens, à axe(s) unique ou multiples peuvent être utilisés pour une application isolée dédiée à un seul processus ou bien dans un ensemble ou une cellule d'assemblage configurés pour une séquence de tâches.

D'un processus à de nombreuses tâches

Les entreprises utilisent ce type de robots pour exécuter des projets d'automatisation extrêmement divers. Yamaha a collaboré avec ses clients et ses partenaires technologiques pour trouver de nouvelles réponses aux défis industriels en déployant des robots pour augmenter le rendement et la qualité.

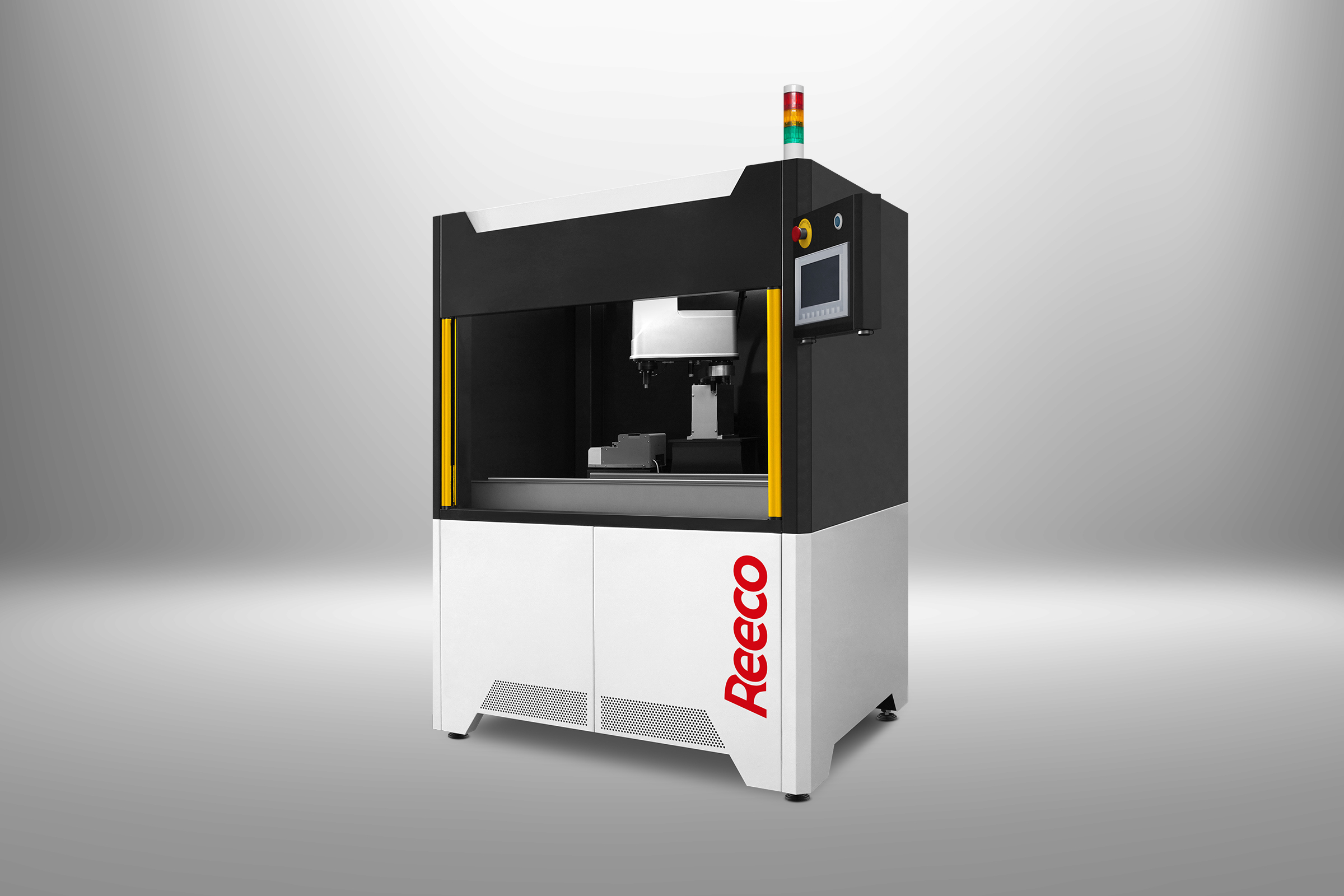

Grâce à leur grande amplitude de mouvement, leur vitesse élevée et leur haute précision, les robots SCARA sont idéaux pour effectuer certains processus d'assemblage. Les robots SCARA YK-XG de Yamaha ont été intégrés dans des machines indépendantes conçues pour réaliser un processus donné, tel que la soudure (photo 1), le vissage ou l'étiquetage.

Les robots SCARA sont associés à des convoyeurs, des interfaces électriques SMEMA et des mécanismes correspondants pour créer une solution clé en main, rapide à installer par les industriels dans leur usine. Les interfaces SMEMA standardisées simplifient les liaisons avec les automatisations amont et aval, en créant une solution entièrement en ligne. Les pièces de travail peuvent quant à elles être placées manuellement ou insérées à l'aide d'un chargeur. Ces stations robotisées permettent aux fabricants d'introduire les robots petit à petit au sein de leurs usines. Un par un, des processus autrefois manuels, tels que la soudure de fils de liaison ou de composants traditionnels sur des cartes de circuits imprimés, le vissage à une valeur de couple donnée, et le collage d'étiquettes, peuvent être automatisés afin d'améliorer la vitesse et la répétabilité et de prévoir les temps de cycle.

Ensuite, deux robots SCARA, ou plus, peuvent être configurés pour coopérer et donc automatiser des processus d'assemblage plus complexes, en combinant leurs capacités de prise, de placement et de positionnement. L'assemblage de petites pièces automobiles en grandes quantités et avec une haute précision est un exemple d'application actuelle. Après avoir prélevé les composants sur différentes palettes, vérifié chaque pièce à l'aide de la vision par caméra et l'avoir correctement orientée à l'aide de repères, les deux robots maintiennent les pièces ensemble pour les souder. Chaque composant assemblé est ensuite palettisé, prêt à être retiré de la machine, conditionné puis expédié.

Ce ne sont là que deux exemples pour illustrer le fait que la simple automatisation d'un petit nombre de processus à l'aide de robots SCARA peu coûteux peut porter rapidement ses fruits. Mais en associant des types de robots plus variés, notamment des robots cartésiens et des robots à un ou deux axe(s), ce ne sont plus un ou deux processus élémentaires qui sont effectués, mais l'assemblage complet, afin d'automatiser entièrement la production de pièces composées de multiples éléments.

Automatiser de A à Z

La gamme de robots de Yamaha permet aux intégrateurs systèmes de créer une solution d'assemblage complète en associant les robots les mieux adaptés. Dans le cadre d'un projet robotisé typique, les intégrateurs systèmes doivent étudier comment déplacer les composants ou les pièces de travail d'une machine à l'autre à l'aide d'un convoyeur à courroie et à rouleaux. Les convoyeurs linéaires uniques de Yamaha, tels que le LCMR200 (photo 2), ont changé la donne en introduisant un transport multiprogrammable (vitesse, arrêts et direction) à l'aide du logiciel RCX-Studio 2020, c'est-à-dire qu'un seul et même environnement permet de simuler, programmer et faire fonctionner tous les robots de la cellule.

Le LCMR, doté d'un entraînement direct à servocommande qui ne nécessite pas de butées mécaniques ni de capteurs de position, contrairement à un convoyeur classique, affiche un mouvement bidirectionnel à grande vitesse et une accélération rapide, ainsi que de petits mouvements incrémentaux. Chaque glissière peut être programmée et contrôlée indépendamment, si bien que le « flux passif » d'un convoyeur ordinaire devient un transport contrôlable activement. Grâce aux entraînements individuels intégrés et commandés par le contrôleur universel de la série YHX de Yamaha, le transport à l'aide des modules LCMR peut faire gagner environ 65 % d'espace derrière le tableau de commande et réduire le temps de câblage jusqu'à 50 %.

Grâce au logiciel RCX-Studio 2020, le transport des pièces peut être intégré à la solution robotisée, ce qui apporte une flexibilité supplémentaire précieuse. Les modules se déclinent en différentes longueurs afin d'optimiser l'agencement de la cellule d'assemblage, et ainsi le rendement, et de réduire au maximum l'encombrement. Le LCMR200 offre des capacités supplémentaires en permettant d'effectuer des processus tels que l'assemblage mécanique ou les tests électriques sur les composants tout en les laissant sur le module de transport.

Sélection et programmation des robots

De l'extérieur, et même après une présentation générale, rien ne ressemble plus à un robot qu'un autre robot. Pour bien choisir, il est important de tenir compte non seulement de la capacité de charge, qui est facile à comparer à l'aide des fiches techniques, mais aussi d'autres caractéristiques comme la vitesse et la durée du cycle, la consommation d'énergie et la fiabilité. Le système de détection de la position de Yamaha, dont sont dotés les robots SCARA de la série YK-X, utilise des résolveurs à la place des encodeurs habituels, qui sont plus sensibles aux contaminations par la graisse ou la poussière, ainsi qu'aux champs magnétiques ou électriques. Par ailleurs, l'entraînement sans courroie présent sur certains modèles garantit une précision constante sur le long terme, sans aucune détérioration avec le temps. Des modèles spéciaux comme les versions étanches aux poussières et aux gouttes d'eau sont également disponibles pour une utilisation dans des environnements tels que les salles blanches et dédiées à la préparation d'aliments.

Une vision robotique simplifiée

Un simple robot « sans vision » peut gérer de multiples processus industriels de manière satisfaisante. Pourtant, l'ajout d’une vision à la solution (photo 3) élargit les possibilités à des processus plus complexes, la vérification de la précision du positionnement et l'amélioration de la qualité. Une tâche difficile qui requiert des compétences particulières en matière de vision artificielle pour faire communiquer le système de vision avec le contrôleur de robot. Avec son système de vision iVY2+, Yamaha intègre la vision dans l'environnement de programmation et de commande du robot. Ce système comprend des modules de caméra jusqu'à 5 mégapixels et des cartes d'interface caméra compatibles avec les contrôleurs de robot de la série RCX3. Des instructions de vision spéciales simplifient également la programmation au moyen du logiciel RCX-Studio 2020, en plus de permettre la recherche et le suivi des composants à grande vitesse.

La facilité avec laquelle la vision artificielle est introduite dans le robot permet aux utilisateurs de bénéficier de fonctionnalités avancées comme la détection des regroupements de pixels, qui facilite la prise, la reconnaissance de présence et le comptage à grande vitesse d'objets de forme irrégulière, comme les denrées alimentaires et les vêtements. Le système iVY2+ contient également un moteur de détection des contours qui améliore la détection des pièces dans des conditions d'éclairage difficiles. Enfin, un assistant de calibrage et un processus simplifié en trois étapes pour l'enregistrement des pièces (l'utilisateur sélectionne simplement les paramètres de capture d'image, de contours et de positionnement) éliminent les tâches les plus fastidieuses et aident les utilisateurs à terminer la configuration jusqu'à 80 % plus vite qu'avec des systèmes de vision universels classiques.

Conclusion

Les robots industriels sont désormais plus abordables et plus faciles à déployer que jamais dans les secteurs de la fabrication, du conditionnement et de la logistique. Il existe une grande variété de types de robots : SCARA, cartésiens et à axe(s) unique ou multiples, dans des tailles réduites adaptées aux petites tâches, mais peu de fabricants sont capables de proposer tous les types de robots dans une large gamme de tailles. Ces possibilités permettent aux utilisateurs de faire évoluer facilement leurs systèmes et de commencer à petite échelle pour évaluer les résultats. Dans un deuxième temps, d'autres processus pourront être automatisés. La flexibilité supérieure du convoyeur linéaire LCMR200 de Yamaha permet de créer une cellule d'assemblage automatisée complète dans un espace réduit et de la paramétrer rapidement à l'aide d'un logiciel de programmation graphique.

Avant d'envisager d'introduire des robots pour automatiser un ou plusieurs processus, il faut prendre en compte les caractéristiques qui impactent la fiabilité, ainsi que des paramètres de performance essentiels comme la charge utile, la vitesse et la consommation d'énergie.

Sans oublier les futures possibilités d’évolution. L'intégration de la vision robotique peut être plus complexe qu'il n'y paraît, la programmation peut s'avérer difficile et les interactions entre le robot et la caméra peuvent être lentes. Une solution qui promet d'intégrer facilement des capacités plus avancées peut finalement afficher un coût de possession supérieur à long terme.

Photo : Le robot YK-XG SCARA de Yamaha pilote les machines de soudure automatisées Reeco.