Dans le secteur industriel, ne pas avancer, c'est avoir la certitude de se faire dépasser.

Les usines doivent être suffisamment flexibles pour gagner encore et toujours en productivité et proposer des produits nouveaux ou améliorés.

Les fabricants doivent sans cesse s'adapter pour améliorer leur productivité et leur rendement, en évitant au maximum les interruptions. Certaines approches, comme la mise à niveau des machines ou l'ajout d'une ligne de production supplémentaire, ne sont généralement possibles que ponctuellement. Entre deux investissements majeurs de ce type, il convient de perfectionner les paramètres des processus et les pratiques, par exemple lors des changements de production, afin de gagner en efficacité.

Pour une amélioration continue

En vue d'augmenter sa production, un fabricant de pièces automobiles japonais a essayé de réduire la durée de cycle de ses processus critiques en augmentant la vitesse de convoyage, afin de raccourcir le délai pour que chaque pièce passe d'un processus à un autre. L'équipe de production de l'entreprise a réalisé que si la vitesse augmentait au-delà d'un certain niveau, le rendement diminuait. En effet, lorsque des articles en mouvement rapide sont arrêtés à l'aide d'un vérin bloqueur pneumatique traditionnel, il faut un certain temps de stabilisation avant que la pièce ne puisse être récupérée sur le convoyeur et intégrée au processus. Il a également été constaté que l'augmentation de la vitesse des machines pour raccourcir le temps de cycle entraînait davantage d’erreurs sur les équipements, d’où des arrêts de ligne plus fréquents.

Un autre fabricant, qui produit des petits moteurs électriques, a cherché à rationnaliser la fabrication des petites séries de modèles de produits spécifiques en réduisant le temps consacré aux changements sur ses lignes. L'optimisation des procédures de changement a raccourci ce temps de 50 %, soit 5 minutes seulement, contre 10 auparavant. Mises bout à bout, ces 5 minutes économisées plusieurs fois par jour représentent un gain de production d'environ 16 heures par mois. Il est donc essentiel pour l'équipe de gérer la production avec rigueur, en donnant la priorité aux produits fabriqués en plus grand nombre, afin d'optimiser la productivité.

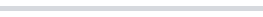

Pour gagner du temps, l'entreprise a essayé de concevoir un gabarit spécial permettant de fabriquer différents modèles de produits sans avoir à reconfigurer la ligne. En théorie, ce gabarit personnalisé, compatible avec trois composants différents de petite, moyenne et grande taille, permettrait de produire jusqu'à neuf modèles différents sur la ligne, sans changement. Mais il faudrait alors modifier la position d'arrêt du convoyeur en fonction du modèle de produit en cours de fabrication (schéma 1) pour que le robot à deux axes retire la pièce sélectionnée depuis son emplacement dans le gabarit. Ou bien il faudrait remplacer le robot à deux axes par un robot à trois axes afin qu'il se déplace le long du gabarit pour prendre la pièce désirée. L'une ou l'autre de ces approches entraînerait d’une part des dépenses supplémentaires et d’autre part une perte de temps de production.

Illustration : Gabarit standard d'outillage avec plusieurs positions d'arrêt ou robot à trois axes.

La conception et la maintenance des systèmes de convoyage

Le système de convoyage est l'artère principale de la chaîne de production. Bien conçu, il contribue à augmenter le rendement, à limiter les interventions manuelles et à optimiser l'utilisation de l'espace. La configuration d'un système de convoyage au sein d'une usine implique fréquemment la personnalisation d'unités standards ou la conception de solutions individualisées pour faire face aux défis liés à l'environnement de l'usine, par exemple un espace extrêmement limité ou des différences de niveau. Des

unités tampons sont souvent nécessaires pour pallier les différences de capacités des machines de la ligne et lui permettre de fonctionner de manière cohérente et coordonnée. Les fournisseurs de convoyeurs proposent toutes sortes d'options et de configurations, voire des produits exclusifs adaptables en fonction des besoins de chaque client.

Le système est généralement conçu par des spécialistes en réponse à un cahier des charges, d'où un résultat adapté aux besoins de l'usine tels qu'exprimés au début du projet. Or, lorsque ces besoins changent et évoluent, il s'avère parfois difficile d'adapter le système de convoyage. La modification des positions d'arrêt mises en place à l'aide de vérins pneumatiques et des capteurs et électrovannes associés, par exemple, nécessite parfois un développement logiciel, un câblage et des ajustements mécaniques importants.

Les deux entreprises, qui fabriquent des pièces automobiles et des petits moteurs, ont toutes été confrontées à ces limites lorsqu'elles ont voulu augmenter leurs performances de production avec des convoyeurs traditionnels. Pour l'une comme pour l'autre, l'équipe de projet n'a pas réussi à atteindre 100 % de l'objectif d'amélioration visé.

Le transport des pièces à l'aide de modules linéaires

En comparaison avec des convoyeurs traditionnels, le module de convoyage linéaire LCMR200 de Yamaha offre davantage de flexibilité pour adapter et améliorer les performances de la ligne. Des paramètres comme l'accélération, la décélération, la vitesse et les positions d'arrêt sont définis électroniquement et faciles à ajuster en entrant les nouvelles valeurs souhaitées dans le contrôleur. En outre, le moteur linéaire permet un mouvement bidirectionnel.

Le contrôleur YHX associé supprime les schémas à contacts et permet à l'utilisateur de définir des valeurs directes et des déplacements simples de point à point. Plusieurs modules LCMR200 connectés pour former une cellule de production complète peuvent être coordonnés par un seul et même contrôleur.

Puisqu'aucun capteur supplémentaire n'est nécessaire pour ajouter des positions d'arrêt, les utilisateurs n'ont aucune difficulté à reconfigurer leur ligne de production avec fiabilité. Le moteur linéaire accélère et s'arrête rapidement, mais sans à-coups, d'où un temps de stabilisation très court une fois la position souhaitée atteinte. Ce temps de stabilisation peut même être raccourci en jouant sur la tolérance de positionnement : plus elle est grande, plus le temps de stabilisation est court. Par ailleurs, les utilisateurs peuvent augmenter la vitesse du convoyeur sans avoir besoin d'éléments tampons supplémentaires, puisque chaque module peut si nécessaire s'arrêter, redémarrer et faire marche arrière individuellement, afin de fournir chaque pièce au bon moment.

La glissière du LCMR200 peut être programmée pour s'arrêter en tout point, avec une répétabilité de positionnement de ±5 µm (maximum). La vitesse de transfert est quant à elle réglée électroniquement jusqu'à 2 500 mm/s. Le tableau ci-dessous compare la durée moyenne pour le transfert des pièces, en fonction de la charge utile.

La glissière supporte des charges allant jusqu'à 15 kg et, grâce à sa rigidité, le module peut effectuer des processus sans retirer la pièce de travail de la glissière (Illustration en haut). Le temps de cycle est ainsi plus court et il n'y a plus à consacrer ni budget ni ingénierie au développement d'un mécanisme pour transférer les pièces vers et depuis un gabarit différent pour chaque processus.

Le fabricant de pièces automobiles évoqué plus haut a rapidement compris que le LCMR200 pourrait l'aider à atteindre 100 % de son objectif d'amélioration. Le projet pilote consistant à reconfigurer une ligne de production pour remplacer les convoyeurs traditionnels par des modules LCMR200 a permis une réduction substantielle du temps de transfert. Par effet de ricochet, les temps de cycle des différents processus de la ligne ont eux aussi été raccourcis. Finalement, le volume de production a dépassé l'objectif initial de l'équipe et le nombre d'erreurs entraînant des arrêts a tellement diminué que cette ligne d'assemblage a été prise pour modèle dans l'usine.

Le fabricant de moteurs électriques a lui aussi utilisé le LCMR200 pour améliorer sa production en renforçant la flexibilité de la ligne de production. La possibilité de modifier les positions d'arrêt du module en les reprogrammant réduit considérablement le travail de paramétrage manuel. Par la suite, l'équipe a adopté un lecteur de QR codes pour identifier chaque type d'unité dès le début de la production et permettre à tous les modules LCMR200 de reconfigurer leurs paramètres automatiquement. Avec ce lecteur, finies les interactions humaines avec des machines ou des équipements à écran tactile ; l’assemblage des produits est entièrement automatisé. La capacité de production a nettement augmenté et les opérateurs n'ont plus à intervenir lors des changements de modèles de produits. L'entreprise sait désormais gérer les petites séries de production aussi bien que les plus grosses commandes.

Conclusion

Les fabricants sont constamment mis au défi d'augmenter leur productivité, ce qui passe par des mesures comme l'augmentation de la vitesse de la ligne ou la réduction du temps consacré aux changements. Les convoyeurs traditionnels peuvent être un frein au progrès en raison de leur flexibilité limitée, leur reconfiguration demandant de gros efforts d'ingénierie. Les changements simples ne permettent généralement pas d'effectuer les améliorations requises. Les changements majeurs nécessitent quant à eux souvent une intervention lourde de la part du fournisseur partenaire.

Les modules de convoyage linéaire bidirectionnels permettent de reconfigurer facilement des paramètres comme la vitesse et les positions d'arrêt. Leurs propriétaires peuvent généralement effectuer ces changements eux-mêmes. Parmi les autres avantages, n'oublions pas la possibilité d'effectuer des processus directement sur le module, par exemple des assemblages mécaniques, ce qui permet de faire des économies sur le temps et l'ingénierie habituellement dédiés au retrait et au remplacement des pièces de travail sur un convoyeur traditionnel.