L’automatisation révolutionne de nombreuses industries et accroît la productivité en améliorant à la fois la vitesse et la qualité de la production.

En fin de compte, plus d’unités correctes sont produites. Il n’en reste pas moins que de nombreuses activités reposent sur les compétences humaines (dextérité, acuité visuelle) pour des tâches comme l’inspection, en particulier lorsque les articles sont difficiles à manipuler (pièces en plastique moulé, textiles...) et que les défauts sont faciles à voir ou à détecter.

Les entreprises peuvent ainsi se trouver face à un dilemme. Une automatisation complète peut être techniquement réalisable, mais excessivement coûteuse. Si le volume de production ou le prix unitaire des articles fabriqués est faible, le retour sur investissement prévisionnel risque de ne pas être acceptable.

Les petits robots SCARA, dont la taille est adaptée aux tâches simples de prélèvement et de conditionnement, sont quant à eux disponibles à des prix abordables. Ils peuvent être déployés à moindre coût en complément du personnel d’inspection afin d’améliorer la productivité et la qualité. Il faudra juste faire preuve d’un peu d’imagination pour adapter la séquence et obtenir les meilleurs résultats.

Une production et une qualité supérieures

Récemment, Yamaha a aidé un fabricant de composants moulés par injection pour des applications industrielles à résoudre un problème de contrôle qualité qui nuisait à sa productivité. La solution : un robot SCARA de la série YK-XE de Yamaha, avec le système de vision RCXiVY2+ et le préhenseur électrique de la série YRG, pour aider les opérateurs à inspecter les pièces moulées. Avec l’aide de ce robot, le personnel d’inspection a pu déceler les défauts de moulage et en identifier la cause avec précision afin de les corriger rapidement. L’intégration du robot au sein du processus a ainsi amélioré non seulement la qualité, mais aussi la capacité de production.

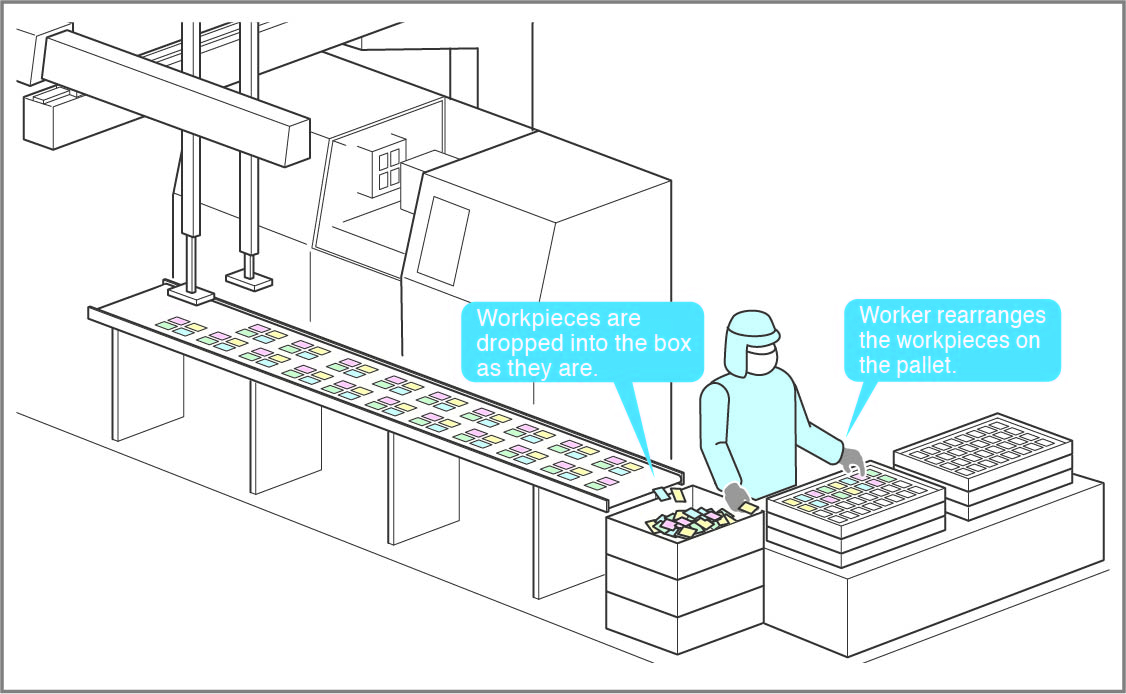

L’origine du problème de contrôle qualité était qu’un seul opérateur se chargeait de l’inspection et du conditionnement des articles produits par une machine de moulage à plusieurs cavités. D’abord, un robot d’extraction retire tous les articles de la machine à la fin de chaque cycle de moulage, et les place sur un convoyeur. Ensuite, ce convoyeur dépose toutes les pièces moulées dans une boîte, dans laquelle l’opérateur prend les pièces une par une afin de les inspecter et les mettre sur palettes.

Dans ce cas, l’opérateur est incapable de faire le lien entre les défauts récurrents et la cavité correspondante dans la machine de moulage. De nombreuses unités défectueuses sont donc produites avant que la cause ne soit identifiée, d’où des ressources gaspillées et un risque supérieur de voir des unités défectueuses sortir de l’usine.

Pour améliorer le contrôle qualité, il faut pouvoir identifier la cavité de moulage à l’origine de chaque pièce défectueuse. Or cela dépasse les capacités d’un seul opérateur, qui doit déjà prendre et conditionner les articles à une vitesse compatible avec la cadence de production. Une autre approche consiste à inspecter chaque pièce moulée au moment où elle est éjectée de la cavité, avant d’être placée sur le convoyeur avec les autres. Pour ce faire, il faudrait probablement plusieurs inspecteurs, ce qui augmente les coûts de fabrication globaux.

Le robot SCARA YK-XE de Yamaha a apporté une solution en prélevant directement les articles à grande vitesse sur le convoyeur pour les palettiser. Ainsi, ils restent dans le même ordre qu’à la sortie de leur cavité. Résultat : tout article jugé défectueux peut être directement relié à une cavité donnée, ce qui permet de résoudre rapidement le problème. Le système de vision RCXiVY2+ intégré est capable de suivre simultanément la position et l’orientation de 100 articles en déplacement sur le convoyeur, afin d’aider le robot à prendre et à palettiser rapidement et avec précision toutes les pièces moulées.

La série de robots SCARA YK-XE peut supporter une charge utile jusqu’à 10 kg et propose différentes longueurs de bras de 400 à 710 mm. Malgré leur faible coût, ces robots sont une technologie précieuse pour les usines, auxquelles ils offrent des caractéristiques intéressantes, notamment en matière de câblage et de tubes pneumatiques pour le contrôle des effecteurs terminaux. Les tubes et les câbles peuvent être facilement passés par l’arbre ou par le couvercle pour plus de commodité et une meilleure protection contre la casse et la déconnexion. L’accélération et la décélération du bras sont optimisées automatiquement en fonction du poids transporté, afin de garantir une vitesse maximale tout en évitant les vibrations, pour plus de précision. Parmi les autres séries de la famille SCARA de Yamaha le robot YK-TW omnidirectionnel est compatible avec des palettes de grande taille.

Exemple de système de vision

Autre exemple, dans une entreprise produisant de grandes quantités de jauges électroniques pour l’instrumentation automobile. Ces jauges sont composées d’une carte de circuit imprimé, d’un mécanisme d’aiguille, d’un cadran sérigraphié et de connecteurs électriques. L’équipe souhaitait augmenter la production en utilisant des robots SCARA pour prendre et palettiser rapidement les unités assemblées à la sortie de la ligne de production. Les palettes sont ensuite transportées jusqu’à l’étape de fabrication suivante.

L’équipe savait qu’un système de vision serait nécessaire pour s’assurer que les composants soient bien alignés et ainsi correctement palettisés. Forte de son expérience, elle a compris que l’intégration d’un système de vision au sein d’une solution de manutention automatisée serait coûteuse et longue à mettre en place. En outre, ses précédents essais technologiques avaient nécessité le recours à des experts. Or, cette fois-ci, le spécialiste en vision industrielle était détaché dans un autre service et il n’était pas question de mettre fin à ce détachement pour s’occuper du projet.

Le système de vision robotique RCXiVY2+ a permis de relever ce défi. La gestion de la caméra et le traitement de la vision sont intégrés dans le contrôleur RCX340, qui héberge également l’application robotique. La caméra peut être fixée au robot ou montée sur un support indépendant. Le système de Yamaha dispose de commandes de vision dédiées qui simplifient la programmation. L’équipe a pu mettre en place et faire fonctionner le système très rapidement. En fait, l’intégration a pris près de cinq fois moins de temps que pour une technologie de vision traditionnelle. L’installation peut être réalisée en seulement huit minutes après la mise sous tension, et un calibrage automatique est prévu. En outre, une ligne de bus dédiée permet des débits de données élevés, ce qui évite la latence qui altère les performances des systèmes conventionnels.

La vision robotique peut optimiser de nombreux processus industriels : suivi des articles à prendre sur un convoyeur, aide à l’orientation des pièces en vue de leur palettisation, ajout d’étiquettes sur des composants... Dans ce cas, le robot assure un positionnement régulier des étiquettes au même endroit et dans le même sens sur chaque article, y compris si les pièces entrantes sont espacées ou orientées différemment.

La vision peut également faciliter des processus comme la dépose de matériaux (par ex. adhésif, joint ou autre produit liquide) en détectant si la pièce de travail est de travers et en rectifiant la trajectoire d’application. De manière générale, la vision facilite les tâches d’assemblage comme le vissage, en détectant rapidement la position des trous et en garantissant un alignement correct des pièces avant leur insertion ou leur assemblage, pour faciliter la fixation.

Conclusion

Le faible coût des petits robots SCARA permet d’automatiser certaines tâches de production et de conditionnement simples pour l’industrie. Si la vitesse, la précision et la fiabilité sont des atouts bien connus des robots, avec une application intelligente, ils peuvent aussi fournir des informations utiles pour mieux contrôler les processus et maintenir une production continue, ce qui stimule la productivité. Les petits robots SCARA peuvent être intéressants pour les productions de petits volumes à faible coût, car ils rendent l’automatisation plus abordable et flexible que jamais.