En production, les immobilisations coûtent très cher.

Pour les fabricants de machines- (-outils par exemple), il est donc essentiel que les travaux de montage sur un équipement soient effectués aussi rapidement et efficacement que possible.

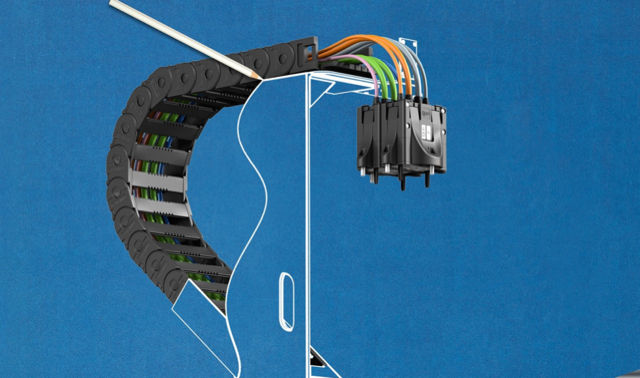

Depuis dix ans déjà, la société igus propose un cadre de transport et de montage modulaire destiné aux chaînes porte-câbles confectionnées, le readychain rack. igus vient maintenant de mettre au point une solution encore plus simple, encore plus rapide et personnalisable à l'infini : le premier p-rack imprimé (p pour printed). Ce cadre peut être adapté aux besoins du client au millimètre près.

C'était dans l'objectif d'amener des systèmes de chaînes porte-câbles prêts à monter jusqu'à une machine, rapidement et de manière sûre, que la société igus avait mis au point le rack readychain. Son utilisation permet de supprimer de nombreuses opérations et donc de réduire considérablement les coûts de process et le temps de montage.

« De plus en plus d'entreprises recherchent de nouvelles manières d'optimiser leur process afin d'augmenter leur productivité et de baisser leurs coûts », explique Benoit Melamed, Responsable Projets readycahin & readycable chez igus France. « Nous voulons aider nos clients en leur proposant une solution rapide et à 100 % adaptée à leurs besoins pour le transport et le montage de nos systèmes de chaînes porte-câbles prêts à monter. C'est dans cette optique que nous avons mis au point le premier rack en fabrication additive. Ce rack est un complément très flexible et très simple pour les clients readychain. Il leur permet de bénéficier encore plus rapidement des avantages d'une solution sur mesure. Toutes ses pièces sont en effet imprimées en l'espace de quelques jours. »

Personnalisation industrielle dès l'unité

La fabrication additive permet de réaliser des formes quasi infinies. Des modèles parfaitement adaptés à une application peuvent ainsi être fabriqués au millimètre près.

« Les clients peuvent donc donner la forme qu'ils veulent au p-racks », souligne Benoit Melamed. « L'impression 3D permet de réaliser un design ergonomique avec des formes arrondies, sans contours gênants ou risque de blessure dû à des arêtes vives. Des éléments supplémentaires tels que porte-outils, bacs pour petites pièces ou inscriptions peuvent aussi être imprimés avec le rack si besoin est. »

Les utilisateurs gagnent du temps et font des économies au préalable, pour la conception notamment, et évitent les tracas et le temps perdu liés à des adaptations a posteriori. Cette solution optimale est rentable dès l'unité. « Le plus grand bénéfice pour le client réside dans le fait qu'un seul fournisseur est impliqué, et que les choses vont vite. La conception et la fabrication se font toutes deux chez igus. Nous disposons de nos propres ingénieurs pour cela et d'un département impression 3D. Ces deux éléments sont un gage de flexibilité accrue ainsi que de temps de communication et de production plus courts », ajoute Benoit Melamed.

Une structure souple pour économiser jusqu'à 66 % de temps d'installation

Le p-rack a un temps de production nettement plus court et il est surtout nettement plus léger que ses ancêtres métalliques. La réduction du poids pouvant atteindre 80 % économise des ressources et rend la manipulation nettement plus simple et plus sûre. La structure souple permet aussi d'installer le p-rack plus rapidement (gain de temps allant jusqu'à 66 %). Son montage et son démontage se font d'ailleurs sans outils supplémentaires.

La réduction du poids et la structure modulaire permettent en plus de réduire le volume et donc de diminuer les frais de transport pour le retour. Le poids léger du rack imprimé ne l'empêche pas d'être extrêmement robuste. Pour en garantir la stabilité, il est passé au crible dans le laboratoire de tests igus, comme tous les autres produits de la maison. Autre particularité : toutes les pièces du p-rack peuvent être imprimées à partir d'amidon de maïs. Ce matériau est très robuste et totalement insensible à la corrosion. Il peut être composté et peut aussi être retransformé en granulés à 100 % pour être réutilisé.