La demande croissante de processus plus rapides, d’un meilleur contrôle et d’une meilleure qualité dans l’industrie aérospatiale nécessite une nouvelle génération d’automatisation avancée, s’intéressant aux processus complexes qui, récemment encore, ne pouvaient être que manuels.

Lorsqu’il s’agit de tester des structures essentielles telles que les pales d’hélicoptère, par exemple, les avantages potentiels de l’automatisation augmentent de manière exponentielle, car l’inspection robotisée est un gage de précision et d’efficacité. Elle garantit également la standardisation et la conformité totale du processus d’essai, puisque chaque tâche assignée est objectivement réalisée.

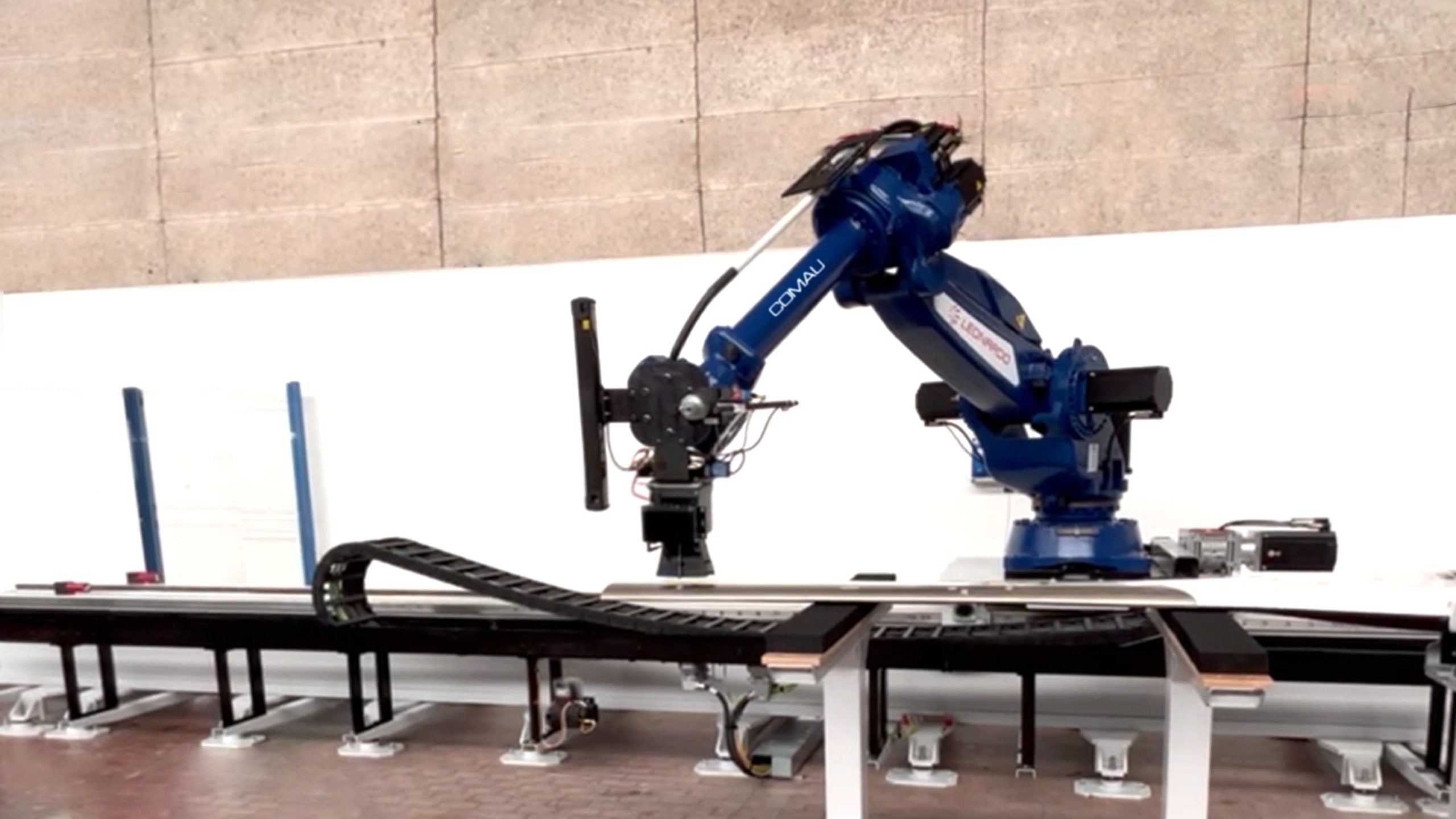

Pour répondre aux besoins de l’industrie, Comau et Leonardo collaborent à l’élaboration et à l’essai d’une solution robotique puissante et auto-adaptative, permettant d’inspecter de manière autonome des pales d’hélicoptère qui mesurent jusqu’à 7 mètres. Cette solution d’inspection intelligente a été développée dans le cadre d’un projet pilote commun et testée sur place à Anagni, en Italie, au cours de l’année dernière. Le système peut désormais être déplacé vers un autre site pour améliorer les capacités des services MRO (maintenance, réparation et remise en état).

S’appuyant sur une combinaison de robotique cognitive, de systèmes de vision avancée et d’intelligence artificielle, la solution effectue de manière autonome des tests au marteau et une inspection multispectrale de la surface sur toute la pale non linéaire, afin de mesurer et vérifier l’intégrité structurelle, selon une granularité supérieure à plusieurs milliers de points. Plus important encore, l’inspection robotisée garantit une précision à 100 % dans le cadre du processus auto-adaptatif et permet aux opérateurs de monter en compétences, tout en bénéficiant d’une meilleure sécurité et d’un meilleur bien-être qu’avec le processus initial, répétitif et exigeant. De plus, en adoptant un processus robotique automatisé, Leonardo pourra pleinement tirer parti du génie des procédés, ce qui n’était pas le cas jusqu’à présent, dans la mesure où l’expérience des opérations manuelles est souvent transmise entre techniciens de manière non standardisée.

Sur le plan de la collaboration technique, chacune des entreprises a apporté des compétences spécifiques pour optimiser le processus d’inspection de bout en bout. Il s’agit notamment d’algorithmes intelligents et d’une planification avancée de la trajectoire, qui permettent au robot de voir et de réagir à son environnement, ainsi que d’une infrastructure complète d’acquisition et de traitement des données, qui facilite la reconnaissance optimisée du son et des images. Comme les pales sont stimulées mécaniquement par le robot intelligent, la réponse sonore est à la fois enregistrée et photographiée à l’aide d’une caméra multispectrale, afin de détecter les défauts cachés et superficiels.

Le système possède une autre caractéristique très intéressante : il perçoit automatiquement l’environnement. Il localise d’abord la pale, qui a été placée sur ses supports par l’opérateur, détecte tout obstacle, puis optimise le temps de cycle et planifie le parcours sans collision. Toute cette complexité technique est masquée derrière une interface utilisateur simple et efficace, basée sur une programmation low code. L’opérateur peut ainsi programmer le robot à l’aide de commandes humaines simples : regarder où est la lame, trouver l’emplacement et exécuter l’action requise. Ce faisant, le rôle de l’opérateur n’est plus d’exécuter des tests au marteau, répétitifs et exigeants, mais d’utiliser son expérience pour programmer le robot et lui faire exécuter le processus désormais standardisé.

Cette automatisation intelligente réduit la complexité apparente des processus et en optimise les résultats. Elle y parvient en donnant au robot les moyens de percevoir son environnement, automatiser sa prise de décision et optimiser intuitivement les processus de contrôle. Tout cela offre une plus grande flexibilité sans sacrifier la précision ou la répétabilité.

« L’implication de Comau dans la conception et la mise au point de technologies et solutions de pointe destinées à des processus complexesnous permet d’étendre les avantages de l’automatisation avancée aux secteurs dont la mission est essentielle, comme l’aérospatiale », expliqueNicole Clement, Chief of Comau Advanced Automation Solutions Business Unit. « La collaboration avec Leonardo nous donne l’occasion d’élargir le champ d’application de notre innovation, en développant un système d’inspection plus intelligent et basé sur les données, qui fournit une évaluation objective des éléments structurels essentiels, par le biais d’un processus standardisé, automatisé et extrêmement précis. »

« Ce projet de démonstration technologique s'inscrit parfaitement dans la stratégie de Leonardo visant à transformer les processus industriels par la numérisation », a déclaré Mattia Cavanna, responsable de la technologie et de l'innovation chez Leonardo Helicopters. «Il s'inscrit aussi parfaitement dans notre engagement constant en faveur d'une meilleure assistance technique, qui, à son tour, apporte des améliorations concrètes en termes de sécurité et de qualité».