Nexans is de op een na grootste kabelproducent ter wereld.

Ze ontwerpen, maken en testen oplossingen voor allerhande toepassingen. Ook voor veeleisende hoogspanningsnetten met meer dan 100.000 volt.

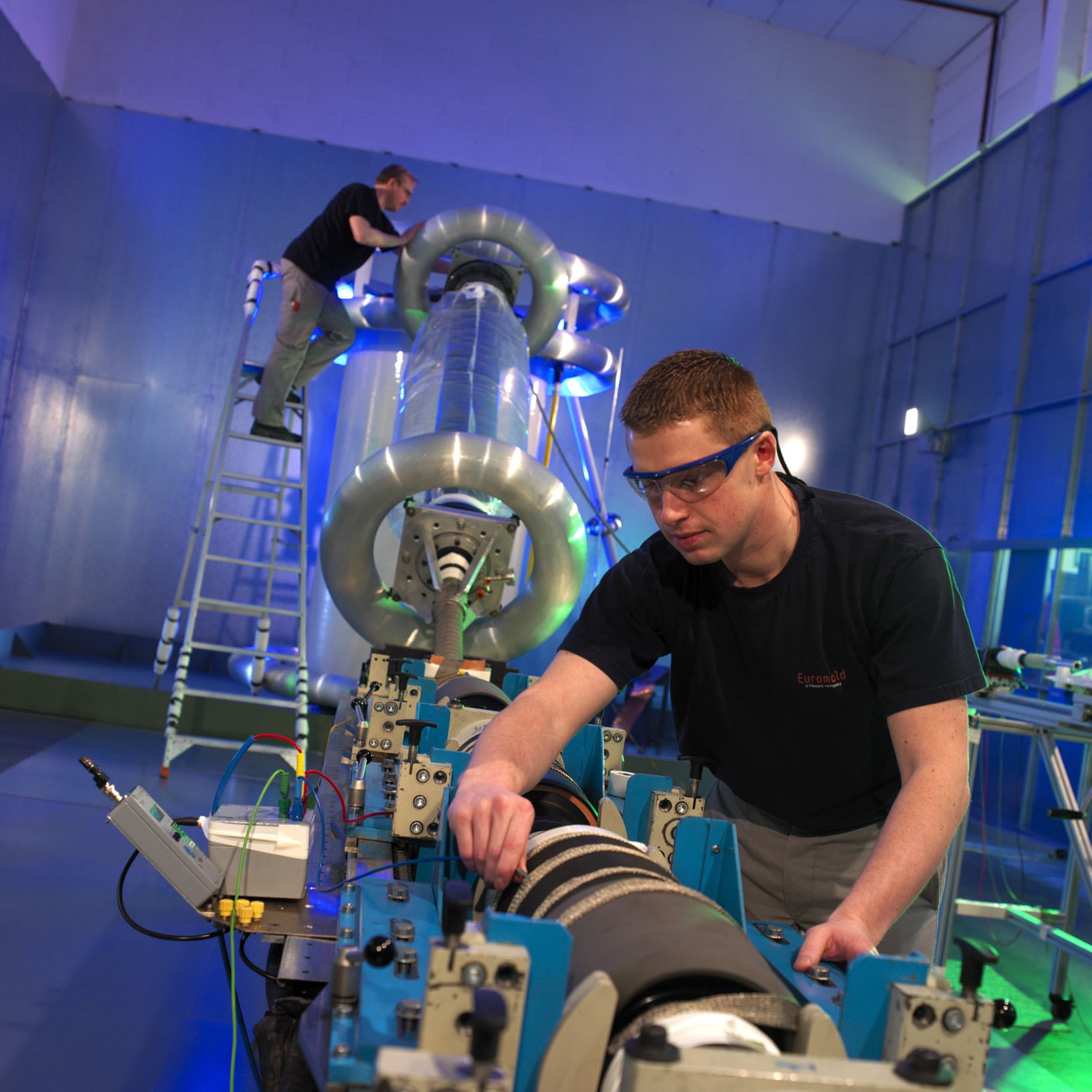

Dat zoiets pionierswerk is, spreekt voor zich. Dus hebben ze nood aan aangepaste apparatuur en testbanken die de hoge spanningen weerstaan. Enter Desmet Engineering.

Voorloper zijn in een vakgebied is spannend en uitdagend. Er is maar één nadeel: je moet alles zelf uitvinden terwijl je product vorm krijgt. Ook voor Nexans is dat het geval. In Erembodegem, vlakbij Aalst, ontwikkelen ze in de Belgische poot van de multinational onder andere connectorstukken voor hoogspanningskabels. Elk stuk – joint of mof in vaktaal – wordt getest vooraleer het wordt geleverd.

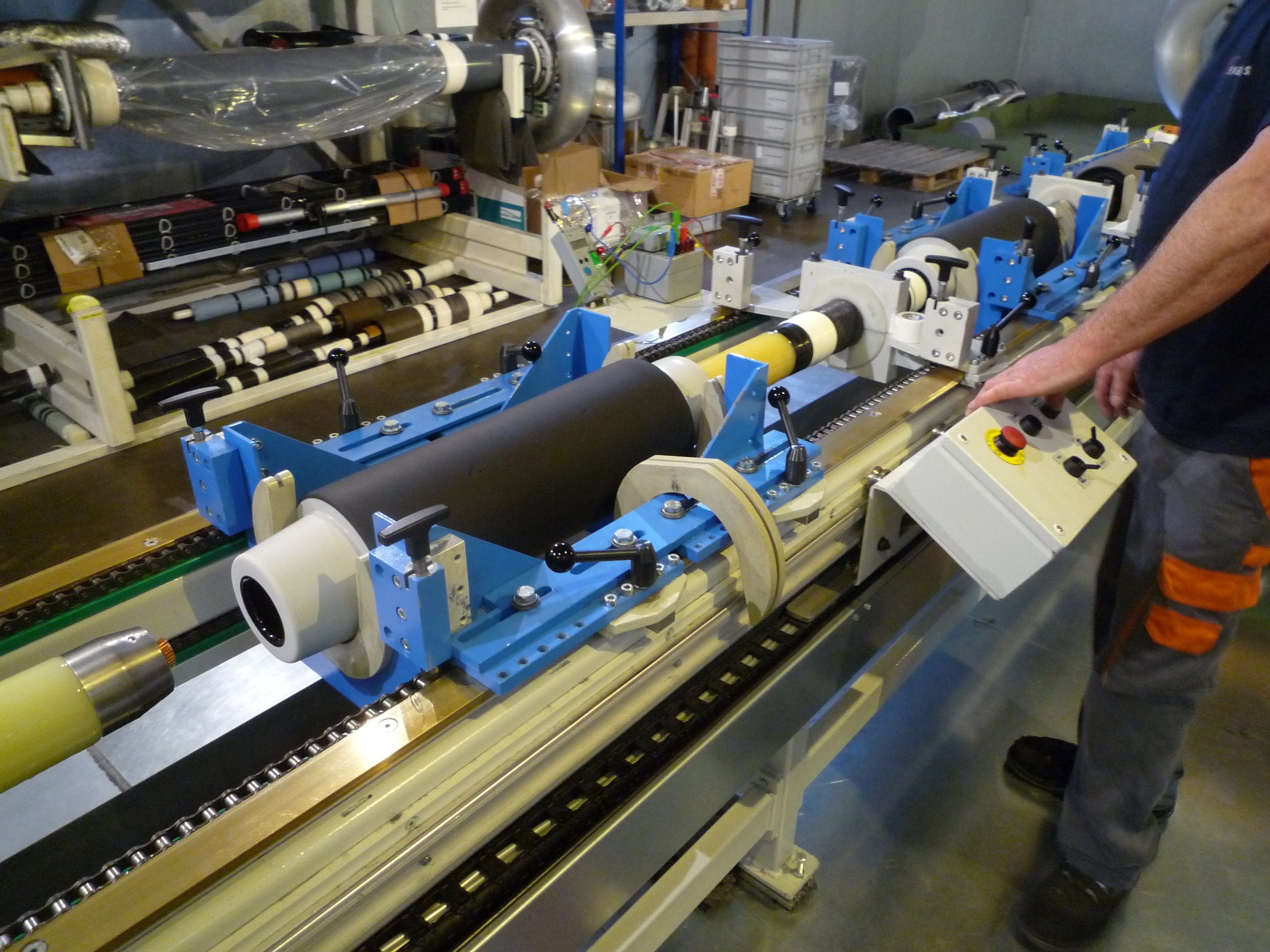

Eddy De Ridder, verantwoordelijke voor het erkende labo in het bedrijf, was er 17 jaar geleden al bij toen Nexans eigenhandig een testbank ontwikkelde voor de joints. ‘De oorspronkelijke testbank ontstond gaandeweg door zelf onderdelen toe te voegen. Na 17 jaar in gebruik was er nood aan een revisie en een tweede testbank’, klinkt het. Desmet Engineering zorgde voor de revisie en een tweede model. Geen exacte kopieën van het origineel, maar verbeterde versies waarbij gebruiksgemak en hogere efficiëntie centraal staan.

Op basis van praktische ervaring

De joints worden gemonteerd in schuiten waarna ze pneumatisch over de hoogspanningskabel geplaatst worden. De nieuwe testbank telt een extra schuit om sneller te werken. Daarnaast is er ook een uitsparing zodat de hoogspanningskabel eenvoudig aangesloten wordt. De gereviseerde testbank is vlotter te hanteren dankzij toegevoegde wielen, heeft een eenvoudig te legen opvangbak en een schuifbare bediening langsheen de lengte van de bank. ‘Alle aanpassingen gebeurden in overleg met Desmet Engineering en op basis van onze ervaringen van de voorbije 17 jaar. Het resultaat is een gebruiksvriendelijke testbank die performanter is dan het origineel’, aldus Eddy De Ridder. Binnenkort wordt ook nummer twee geïnstalleerd.

Onbestaand plan

De moeilijkheid van het project toont zich in twee aspecten. Ten eerste gaat het om hoogspanning: veiligheid is van het allergrootste belang. Bovendien waren er geen beschikbare plannen van de originele testbank. De ingenieurs van Desmet Engineering demonteerden het apparaat zorgvuldig om de complete werking te achterhalen, en ondertussen verbeteringen toe te voegen.

‘Connectorstukken voor hoogspanningskabels zijn een zeer specifiek product. Standaardmachines voor deze industrie bestaan niet. We zochten een oplossing op maat van onze ontwikkelingen en een partner die zoiets kan realiseren. Desmet Engineering was onze beste keuze. We werkten al eerder samen en ook die machines draaien hier nog steeds’, vertelt Eddy.

Op de meest drukke momenten is de testbank 7 op 7 en 24 op 24 uur in gebruik. Jaarlijks passeren zowat 6.000 stukken. Een extra voordeel van de gereviseerde testbank is het complete dossier en de bijhorende bouwplannen die nu beschikbaar zijn. ‘De plannen zijn zeer gedetailleerd. Als er in de toekomst onderhoud nodig is, of een derde exemplaar, kunnen we meteen aan de slag’, klinkt het. Intussen wordt er al luidop gedacht aan een vervolg: een aangepaste testbank voor middenspanningonderdelen.